Конвейер для консервных банок: механизация и оптимизация производственных процессов

Производство консервации — одна из наиболее технологичных и автоматизированных отраслей пищевой промышленности. Важнейшую роль в оптимизации производственных цепочек играет конвейерное оборудование, предназначенное для работы с консервными банками.

Конструктивные особенности и принцип работы

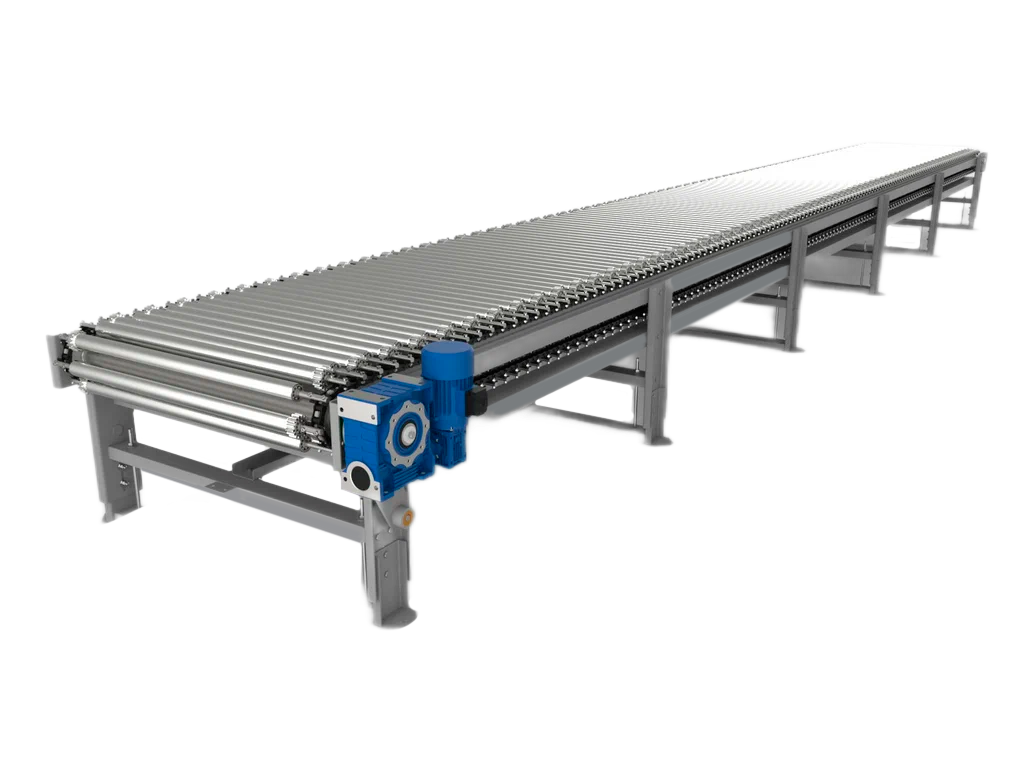

Конвейер для консервных банок представляют собой сложные инженерные системы, включающие в себя транспортные ленты, цепные или роликовые передачи, модули сортировки и упаковки. Основная функция таких систем — обеспечение непрерывного потока производства от начальной стадии загрузки банок до их упаковки и подготовки к отгрузке.

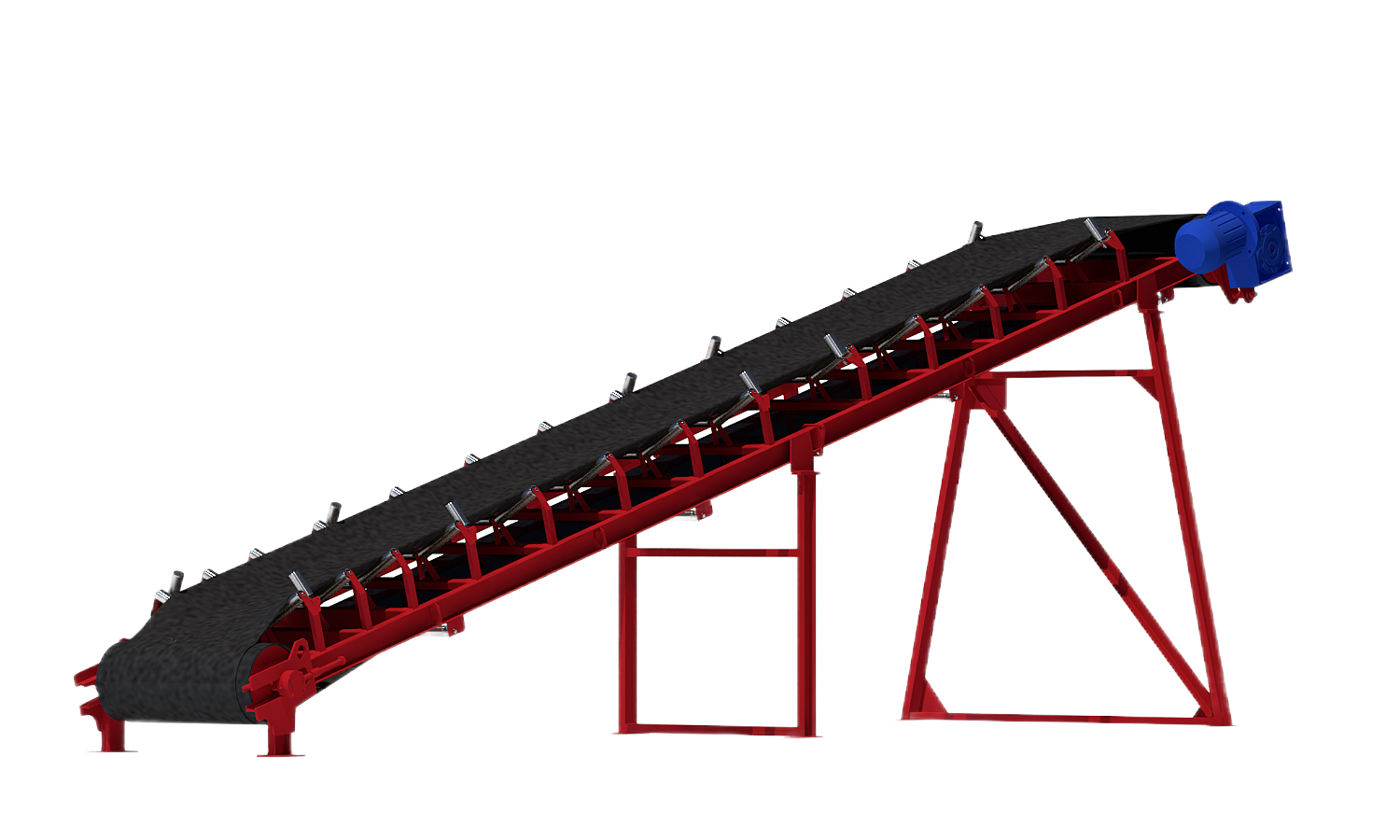

Транспортные ленты

Ленты играют ключевую роль в системе конвейеров, поскольку именно по ним происходит перемещение консервных банок от одного этапа производства к другому. Изготавливаются они из материалов, соответствующих строгим санитарным нормам, таких как пищевой полиэтилен, высокопрочная резина или нержавеющий металл, что обеспечивает длительный срок службы и поддержание необходимых гигиенических стандартов. Подбор материала для транспортной ленты зависит от специфики производственного процесса, характера груза и условий эксплуатации.

Дополнительное оборудование

Конвейерные системы могут оснащаться различными дополнительными устройствами:

Сенсоры и датчики: для контроля качества банок и их содержимого;

Роботизированные манипуляторы: для выполнения специфических операций, таких как погрузка, разгрузка и упаковка;

Маркировочные устройства: для нанесения сведений о продукции, даты производства и срока годности.

Преимущества автоматизации

Автоматизация производственных процессов в индустрии консервации открывает широкие возможности для повышения эффективности и оптимизации затрат. Она предполагает внедрение конвейерных систем, которые трансформируют традиционные методы работы и приносят целый ряд значимых преимуществ:

Увеличение производственных объёмов: автоматизированные конвейеры способны обрабатывать сотни, а то и тысячи банок в минуту, что существенно превосходит возможности ручного труда.

Гибкость и адаптивность: современные конвейеры легко настраиваются под различные форматы и размеры тары, обеспечивая быстрое переоснащение производственной линии под изменяющиеся задачи и типы продукции.

Снижение затрат на рабочую силу: механизация и автоматизация процессов уменьшают зависимость от человеческого фактора, позволяя перераспределить рабочую силу на более сложные задачи.

Повышение качества продукции: автоматическое управление процессами устраняет вероятность человеческой ошибки, гарантируя высокий стандарт качества каждой консервированной единицы.

Уменьшение производственных отходов: точное дозирование, сортировка и упаковка снижают процент брака и способствуют экономии сырья.

Таким образом, внедрение конвейерных систем становится решающим фактором для достижения высокой производительности и конкурентоспособности на рынке консервной продукции.

Ключевые аспекты при выборе конвейера

Выбор конвейера для консервных банок — это ответственный процесс, требующий внимания к множеству технических и операционных деталей. Важно учитывать не только текущие производственные потребности, но и планировать на будущее с учётом возможного расширения ассортимента и увеличения объёмов производства. Ниже перечислены ключевые параметры, на которые следует обратить внимание:

Тип и размер банок: конвейер должен быть адаптирован под конкретные характеристики упаковки, чтобы обеспечить их стабильное и безопасное перемещение.

Производительность системы: оцените, соответствует ли скорость конвейера предполагаемой производственной нагрузке, а также возможности его наращивания для будущих задач.

Надёжность и долговечность: ищите оборудование, способное выдерживать высокие нагрузки в течение длительного времени, с минимальной потребностью в обслуживании.

Техническая поддержка: важна не только наличие гарантийного обслуживания, но и оперативность сервисных служб в случае непредвиденных ситуаций.

Репутация поставщика: проверьте историю компании на рынке, отзывы других клиентов и примеры успешно реализованных проектов.

Кроме того, стоит обратить внимание на такие аспекты, как удобство интеграции конвейера в существующее производство, возможности модернизации и обновления, а также совместимость с другими видами оборудования. Подходящая конвейерная система должна эффективно вписываться в производственный ландшафт, способствуя улучшению производственных показателей и повышению общей производительности предприятия.

Заключение

Применение конвейерных систем в процессах производства консервации сегодня не просто тренд, а необходимость для тех, кто стремится к лидерству в пищевой промышленности. Эффективность и надёжность — ключевые критерии, которым отвечает современное конвейерное оборудование. Интеграция таких систем гарантирует повышение общей производительности, оптимизацию расходов и улучшение качества продукции. Правильный выбор конвейера, учитывающего специфику производимых банок, их размеры и производственные объёмы, а также качественная настройка процессов позволяют достичь заметного сокращения затрат на труд и материалы, минимизировать возможность дефектов и отходов, что в свою очередь увеличивает доходность предприятия и его способность конкурировать на рынке, удовлетворяя высокие требования потребителей к качеству консервированных продуктов.