Изготовление, Монтаж и Роль Конвейерного Оборудования в Оптимизации Производства

Производство конвейерного оборудования является важным и стратегическим сегментом в современной промышленности. Компании, специализирующиеся на данной области, играют ключевую роль в обеспечении эффективности и оптимизации производственных процессов. Изготовление проходит через несколько важных этапов, начиная от проектирования и заканчивая монтажом.

Проектирование конвейерного оборудования

Процесс проектирования начинается с детального анализа потребностей заказчика. Специалисты выявляют особенности перевозимых материалов, требования к пропускной способности, а также особенности рабочей среды. На основе этих данных разрабатывается оптимальный дизайн системы, учитывая особенности производства и логистики заказчика.

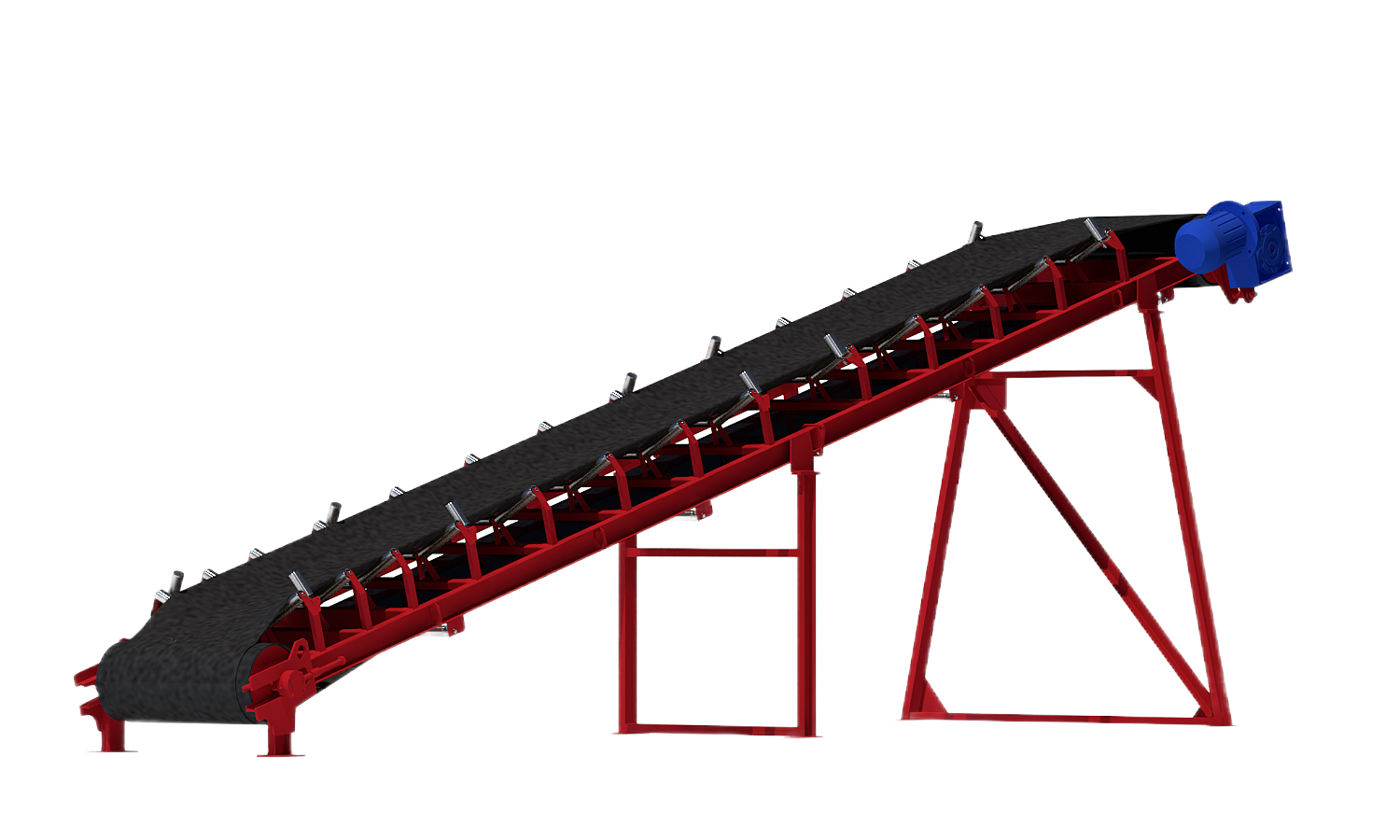

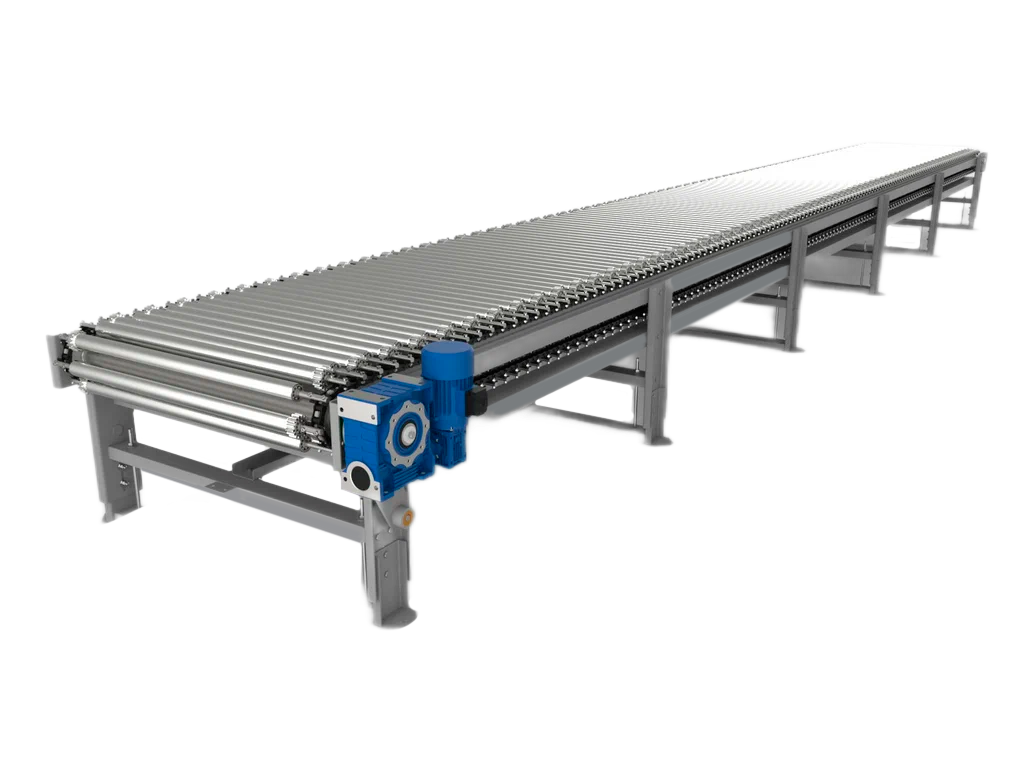

Изготовление конвейеров

Следующим важным этапом является изготовление. Производители используют современные технологии и высококачественные материалы для создания прочных и надежных конвейерных систем. Металлические сплавы, устойчивые к износу и коррозии, а также инновационные пластмассы могут применяться в зависимости от особенностей перевозимых материалов и условий эксплуатации.

Монтаж и настройка

1. Подготовительные работы:

Оценка места установки: Специалисты проводят детальный анализ места установки, учитывая факторы, такие как доступность, безопасность и эффективное использование пространства.

Планирование маршрута конвейера: Определение оптимального пути для конвейера, учитывая все стадии производственного процесса и минимизируя возможные перекрытия.

2. Установка структурных элементов:

Монтаж металлической конструкции: Специализированные бригады производят сборку и монтаж основных структурных элементов конвейера, обеспечивая их прочность и устойчивость.

Крепление опор: Установка опор для конвейерных лент или цепей, с учетом необходимости высоты и стабильности.

3. Установка привода и электрооборудования:

Установка электродвигателей: Монтаж и настройка электродвигателей, обеспечивающих движение конвейерной системы.

Подключение электрооборудования: Прокладка кабелей, подключение пультов управления и проверка электрических соединений.

4. Установка конвейерной ленты или цепи:

Установка и натяжение ленты: Установка конвейерной ленты или цепи, с последующим натяжением для обеспечения оптимальной производительности и предотвращения ее соскальзывания.

Проверка выравнивания: Гарантия правильного выравнивания ленты, исключающего ее боковое смещение.

5. Настройка системы управления:

Программирование системы управления: Настройка параметров движения, скорости и остановки в соответствии с требованиями заказчика.

Тестирование автоматизированных функций: Проверка и отладка автоматизированных функций, таких как синхронизация скорости и срабатывание системы безопасности.

6. Испытание и контроль качества:

Тестирование работы конвейера: Проведение полного цикла тестов, включающих запуск, остановку и переключение режимов работы для проверки стабильности и надежности.

Контроль качества: Проверка всех элементов системы на соответствие техническим стандартам и требованиям безопасности.

Адаптация под потребности заказчика

Одним из ключевых аспектов является его адаптация под конкретные потребности заказчика. Различные отрасли требуют индивидуальных решений, и производители должны учитывать особенности каждого проекта. Это включает в себя разработку специализированных компонентов и систем управления, а также соблюдение стандартов безопасности и энергоэффективности.

Роль в оптимизации производства

Повышение производительности:

Обеспечивают непрерывное и автоматизированное перемещение материалов.

Увеличение скорости перемещения материалов сокращает время производственного цикла и повышает общую производительность предприятия.

Эффективное управление логистикой:

Обеспечивают точный и предсказуемый поток материалов, что упрощает планирование производственных процессов и улучшает управление логистикой.

Минимизация времени на перемещение материалов между различными этапами производства способствует снижению простоев и оптимизации использования рабочего времени.

Снижение затрат и повышение эффективности:

Автоматизированный транспорт материалов сокращает затраты на рабочую силу и уменьшает вероятность ошибок в сравнении с ручными методами транспортировки.

Оптимизация производственных процессов приводит к уменьшению износа оборудования и снижению расходов на обслуживание.

Улучшение качества продукции:

Системы контроля качества обеспечивают более точное и стабильное производство, что сказывается на качестве конечной продукции.

Меньше вероятность возникновения дефектов благодаря автоматизированным процессам и бесперебойной транспортировке материалов.

Экономия пространства:

Позволяют эффективно использовать пространство на производственном участке, так как они могут быть адаптированы к различным конфигурациям и требованиям помещения.

Экономия пространства также способствует улучшению организации рабочего процесса и снижению издержек на аренду или строительство дополнительных производственных площадей.

Соблюдение стандартов безопасности:

Использование позволяет сократить риск травм и несчастных случаев, связанных с ручным перемещением тяжелых или габаритных материалов.

Встроенные системы безопасности обеспечивают надежную защиту для операторов и других работников.

Снижение воздействия на окружающую среду:

Оптимизированный процесс производства способствует более эффективному использованию ресурсов и энергии.

Сокращение отходов и оптимизация транспортировки материалов приводят к уменьшению негативного воздействия на окружающую среду.

Компании, специализирующиеся в этой области, не только обеспечивают предприятия надежными и эффективными решениями для транспортировки материалов, но и активно участвуют в развитии индустрии, внедряя инновационные технологии и удовлетворяя потребности разнообразных отраслей промышленности.